株式会社仲代金属 ‐ 日本のモノづくりを支える金属スリット加工のエキスパート

株式会社仲代金属 ‐ 日本のモノづくりを支える金属スリット加工のエキスパート

◆取材:綿抜幹夫

日々の研鑽から生まれた世界初の軟質材「バリレス加工」技術

株式会社仲代金属 代表取締役社長 安中茂氏

各種非鉄金属 精密スリット加工 工場統括部門長 桒原大樹氏

日本のモノづくりを支える金属加工技術。しかし安い外国製品との価格競争に巻き込まれ廃業したり工場を海外に移転する企業も少なくない中、金属スリット加工に特化し他の追随を許さない高い技術力で真っ向勝負する会社がある。その会社とは、創業以来ひたすら技術の研鑽に取り組んできた「株式会社仲代金属」。

東京足立区にある本社を訪ね、創業社長の安中茂氏と各種非鉄金属精密スリット加工工場統括部門長・桒原大樹氏に話を聞いた。

■金属のスリット加工一筋で40年

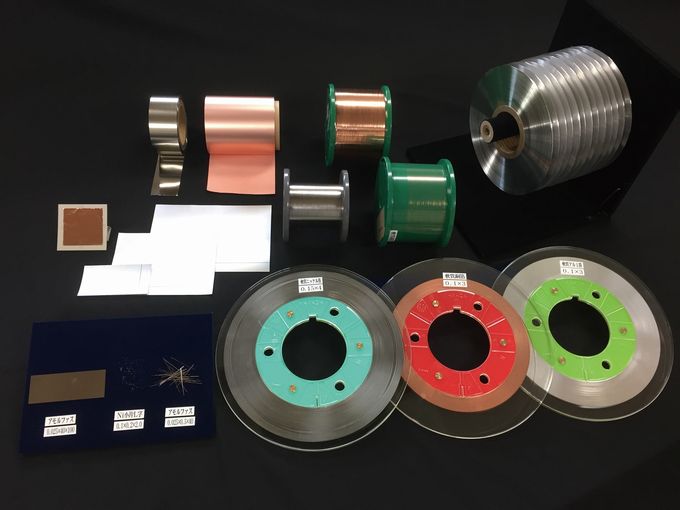

株式会社仲代金属は1974年の創業以来、金属のスリット加工一筋にその技術を磨いてきた会社だ。金属スリット加工とは、薄い金属箔やアモルファス合金薄板などさまざまな金属を用途に応じたサイズに幅を細く切断加工すること。

加工された金属はスマートフォンや携帯電話のバッテリー、自動車エアバッグ用SRC(電気信号線)、エアコンなど家電製品用のトランス部品などさまざまな場所で使われ、現代の暮らしを支えるなくてはならない技術の一つとなっている。

ただ一口に「金属を切る」といっても、さまざまな性質、厚み、幅、硬さの金属をその用途に合わせて顧客の要望通りに仕上げるのは並大抵のことではない。

顧客の希望に一つひとつ応えることで築きあげられてきた同社のスリット加工技術は、1987年におそらく世界で初めてアモルファス合金(電子機器の重要部に使われる金属)の長尺スリット加工に成功したり、高容量モーターの実用化を可能にする正方形の断面を持つ金属線・四角線のスリット加工では髪の毛1本と同じ細さ(0.075mm)に切断する超精密加工にも成功するなど世界トップクラスで特許も多数取得。

世界で生産されるエアバッグの約6割、国内で製造されるモバイル端末用リチウムイオン電池の約4割に同社の加工品が使われている。

■2015年 世界初「バリレス加工」を完成

そんな同社に2015年8月、新しい生産ライン「バリレス加工」ラインが登場した。バリとは材料を切ったり削ったりした時にできる出っ張りのこと。

アルミやニッケルなど軟らかい金属が使われる二次電池のタブリード材(二次電池の正極・負極から電気を外部に送り出す端子)では、溶解点が低いために何度も充電を繰り返すうちにバリが大きくなり、液漏れや発火の原因にもなるために、安全面からバリの極小化が重要視されていた。

そんな中同社は、「お客さんに100%満足してもらえるものを」と、この問題に真っ向から挑戦。従来品でも10μm以下と小さかったバリの更なる極小化に取り組み、4年間の試行錯誤の末、バリ・カエリを1~5μmと半減以下に抑えて高いフラット性を実現することに成功したのだ。

この技術は世界で初めてとなる。安中氏は「今は電池からですが、ほかにもバリで困っている業界はあるはず」と期待を滲ませる。

■中国からの撤退が転機に

現在は本社のある加平と、新潟の2つの工場で国内のみ(韓国合弁会社三進メタルは除く)で加工を行っている同社だが、以前は現地企業と技術提携や子会社設立を行い上海と蘇州でスリット加工を行っていたこともあった。しかし中国への進出は必ずしも良い結果にはならなかったという。

「異国の地で子会社を設立したので当然ではあるんですが、我々の信用を基とした受託加工というビジネスモデルが通用しなかった。主として技術をお客様に買って頂いているので、その国の文化や習慣、モラルが我々とは合致しなかったんです。その上で中国より完全撤退を決定。規模を縮小してでも、再度日本に技術を集結し、バリレス加工をはじめ日本生産にこだわってやることにしたんですね」と安中氏は当時を振り返る。

そうして組織をスリム化しバリ極小化に取り組み始めたのが2011年のことだが、もちろん最初から順調だったわけではない。とある外部機関からは「売れるか売れないかわからない新技術開発に資金を費やすのはどうなのか。

そんなにやりたければ親から金を借りてやれ」とまで言われる始末。その中であっても、信念をもって取り組み続け、日々試行錯誤を重ねた。試作機で加工技術を確立し、現在3代目にあたる量産機は国の助成金から認められ、ようやく実用化となったものだ。

「最初から確実な売り上げが見込めるものでなくても新技術は私たちにとって将来の宝。それを最初に潰してしまったら、そこからは何も生まれない」と桒原氏は語る。

■新技術は日々の研鑽と挑戦から生まれる

今回実用化されたバリレス加工技術は「よりバリが少ない製品を」というメーカーの声に応え、日々歩みを進めてきたスリット加工の延長線上に誕生したものだ。新技術ではあるが、同社の歴史と「軽薄・極細」へのこだわりから生まれた技術とも言える。

これを頭に、極箔(金属を非常に薄く延ばしたもの)の基板をバリ0で切る技術の見通しも既に立ち、次のプロジェクトとして動いているという。「この次に新潟工場から出てくる技術は半端じゃない」と安中氏が太鼓判を押す自慢の技術だ。

もう1つ、国の研究機関が長年研究開発を進めている超電導線材の加工でも同社は高い技術を持っている。超電導現象とはある種の金属や合金・酸化物を一定温度以下にしたときに電気抵抗が0になることで、これを利用すれば送電ロスなしで電気を遠方に送れる、ループさせることで電気の貯蔵が可能になると見られるものだ。

例えばリニアモーターはガイドウェイの推進コイルに電流を流すことで磁界(S極・N極)を発生させ、車両の超電導磁石との間に生まれる引き合う力・反発する力を利用して推進力を得る仕組みだが、ほかにも通信や医療、エネルギーなど幅広い分野で高い応用性が見込まれている。それに必用不可欠な線材の加工が可能なことが同社の大きな強みとなっている。

■営業力を加え更なる飛躍へ

営業も購買部も持たずメーカーや商社からの加工を受注するスタイルで経営を続けてきた同社だが、今は安中氏と桒原氏を筆頭に進んで営業活動に取り組んでいる。同社スリット加工技術が活用できる更なる機会探しにも乗り出した。「営業は下手」と言いつつフットワークも軽く各地を訪問し、少しずつ成果が上がっている。

だがそれはもちろん、ひたすら技術の修練に努めることを宣言し、技術の研鑽に邁進してきた同社のやり方を変えるものでは決してない。

「技術の修練を通して社会に貢献するのがうちのあり方の根本。今後ともその道を極めていきたい」という安中氏は2027年のリニアも「やりたいなあ」と笑顔を見せる。揺るぎない確かな芯を持った同社の未来はきっと明るいものであることだろう。

◉プロフィール

安中茂(あんなか・しげる)氏…新潟県出身。15歳で上京し、スリット加工会社に就職。15年間の修業の後に独立し1974年に東京都板橋区志村にて創業する。1976年に有限会社として足立区加平で同社を設立。1999年に株式会社に組織変更し、代表取締役に就任。現職。

桒原大樹(くわばら・ひろき)氏…東京都出身。都立高校普通科を卒業後、就職した企業で金属スリット加工に出合う。退職後、1999年に株式会社仲代金属に入社。現在、各種非鉄金属精密スリット加工 工場統括部門長。

株式会社仲代金属

〈本社・加平工場〉

〒121-0055 東京都足立区加平3-14-11

TEL 03-3605-7730

http://www.nakadai-metal.com/

〈新潟工場〉

〒959-1967 新潟県阿賀野市本明字下夕道391

TEL 0250-62-7706

〈研究開発センタ〉

〒121-0055 東京都足立区加平 2-9-2

TEL 03-3605-7730